高强度铝合金对于减轻汽车和飞机的重量、提高燃油效率至关重要,但制造商在加工工艺的稳定性方面面临诸多挑战。

据外媒报道,由密歇根大学(University of Michigan)牵头,并与通用汽车研发部门(General Motors Research & Development)合作,开发了一种计算效率高的多尺度模型,该模型能够预测如何调整高强度铝合金的化学成分和冷却工艺,从而优化其性能。设计出更高效的制造工艺对于将轻质铝合金更广泛地应用于汽车领域至关重要。

“这一框架不仅加深了我们对高强度铝合金的理解,也为模拟许多用于轻量化和可持续制造的先进合金的复杂行为打开了大门,”密歇根大学材料科学与工程系副教授、的这项研究的通讯作者Liang Qi表示。“最终,它为研究人员和工程师提供了一个强大的工具,可以更高效地设计出更好的材料。”相关研究已发表于期刊《npj Computational Materials》。

简化汽车制造工艺

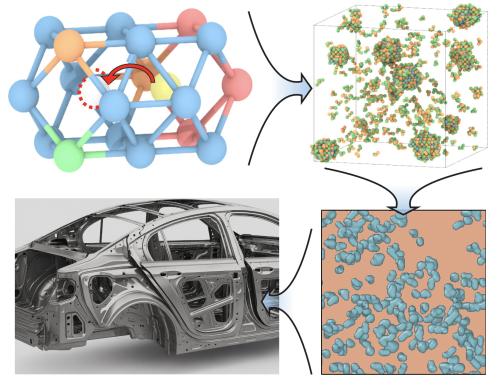

该研究团队专注于最初为航空航天应用开发的7000系列铝镁锌(Al-Mg-Zn)合金。微小的镁和锌颗粒会取代铝基体中的镁和锌,形成析出物,从而强化铝,使其在保持轻量化的同时拥有卓越的强度。

然而,这种合金的应用一直局限于航空航天领域,因为其强化过程——尤其是室温下的自然时效阶段——具有高度不可预测性。航空航天制造商为了避免自然时效,会采用成本高昂且专门的加工步骤,例如高温变形或低温储存。虽然这些方法是一种有效的替代方案,但并不适用于大规模汽车制造。

为了降低成本并扩大该材料在车身结构中的应用,研究团队致力于了解金属在室温下放置一段时间后,在自然时效过程中微观尺度上的硬化机制。

“我们的研究有助于工程师更好地了解微小缺陷和原子运动如何影响先进铝合金的强化,尤其是铝镁锌合金的自然时效。研究成果为理解如何提高这些合金在汽车应用中的成形性能提供了途径,”通用汽车研发中心高级技术研究员、该研究的合著者Louis G. Hector Jr.表示。

扫一扫关注微信

扫一扫关注微信