“价格战中,企业卖得远远低于成本,或者是赔钱卖,它必然得有出处的。首当其冲就是造车时相关材料的以次充好。”就在近日,中国汽车工业协会原常务副会长兼秘书长董扬在被问及“汽车价格战打到最后会有怎样危害”时,直指产业痛处。

进入7月,随着银行“高息高返”政策被叫停,多品牌全系车型陆续宣布涨价,有人将之解读为价格战熄火的信号,认为接下来中国汽车产业将进入“技术密度竞争”的新阶段,但也有人悲观预测,这只是暴风雨前的宁静。尤其是多年价格战遗留下的产品质量担忧仍在持续。

市场挤压与生存抉择

2025年初,中国车市的“战损报告”令人心惊胆战。根据中国汽车工业协会最新发布的数据,尽管中国市场1-5月总体销量勉强站稳1274.8万辆,较上年同期增长约10.9%。但稳中向好的行业运行态势之下,内卷早已蔓延至价格与产品力的方方面面。

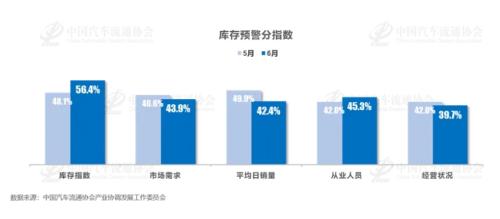

库存高企导致车企现金流承压,据中国汽车流通协会最新监测数据,2025年6月经销商库存预警指数仍高居56.6%。在库存重压下,价格战成为唯一的“速效药”。

以5月23日为引爆点的新一轮降价潮中,比亚迪海鸥智驾版两周狂揽3万订单的成绩背后,是入门级车型逼近甚至击穿成本线的残酷现实。然而在消费者叫好、市场扩张的背后,行业却弥漫着焦虑气息,如此价格下的汽车,其核心品质会不会被动摇?

“无休止的价格战是破坏产业发展的核心,破坏了产业健康发展的生态,使得整个产业毫无利润可言。价格战打不停,打不赢,不能打!整车企业要对行业负责,对企业的可持续发展负责。”对此,中国汽车工程学会、中国汽车人才研究会名誉理事长,华汽文化基金会理事长付于武态度鲜明。

从行业层面来看,价格战导致车企和经销商的利润空间被严重压缩。国家统计局数据显示,尽管2025年1-5月汽车行业利润率与2024年持平(4.3%),但利润却较上年同期下滑11.9%,低于制造业平均水平。利润下滑可能导致车企减少研发投入,影响产品质量和技术创新,进而阻碍行业的可持续发展。

当大众惊呼“汽车卖成白菜价”时,产业链底层正经历一场残酷的成本绞杀。

轻量化or性价比?

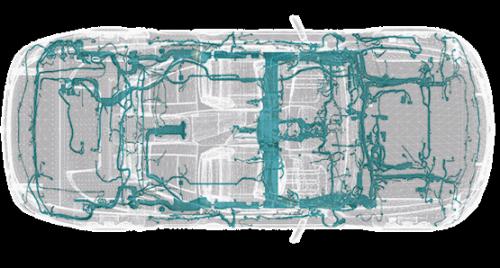

随着小米YU7新车发布,汽车高压线束材料“铜改铝”的讨论再次被推至舆论中心。近日,在一则小米YU7“微科普”的帖子中,列举了六大“需知”,其中一条便是“全球敢用高压铝线的车只有小米和特斯拉,不过特斯拉线束长度仅为大部分电车的三分之一,而小米敢用我无法理解。”

事实上,这样的话题讨论早已不是新鲜事儿。回溯至去年小米SU7横空出世之际,其巨大的市场声量不仅定义了何谓“破圈流量”,更将汽车线束这一潜藏于车身内部却关乎安全与性能的核心部件推向了聚光灯下,吸引了前所未有的公众关注。

当时,舆论呈现明显的分野。以小米汽车为代表的产业一方明确指出:在实现同等电阻或载流能力的条件下,铝合金线束的质量约为铜线束的一半。不仅如此,铝材的综合成本优势更为显著,约为铜材的六分之一。尤为关键的是,小米SU7并非业内第一例,是经过了包括特斯拉、比亚迪等一众新能源车企验证过的较为成熟的方案。

同一时间,盖世汽车特地邀请多位相关产业技术专家从技术发展趋势、轻量化、成本等多重层面剖析“铜改铝”是产业发展所需而非简单降本,却依然难以彻底打消消费端对于“减配”“降级”等的猜忌。

他们分析认为,铝导体的抗拉强度普遍低于铜导体,这一力学特性在复杂工况的车载环境中至关重要,这亦解释了目前广泛应用的铝线束通常添加强化元素(合金化)以提升性能。同时,铝导体的固有电导率低于铜,同规格截面下,纯铝导线的载流量较铜导线约低25%。因此,为了达到等效甚至超越铜线的载流能力,适度增加铝线的横截面积是目前行业普遍采用的工程解决方案。

基于上述技术难点考量,有分析人士认为,相较于轻量化所带来的边际收益,成本效益更可能是驱动车企选择铝线束方案的首要考量。

当这一材料替代策略应用在对能量传输安全和可靠性要求极高的纯电动车高压系统上时,自然而然引发了关于安全性的深层忧虑。而今,随着小米YU7即将启动大规模交付,这份担忧似乎非但没有平息,反有升温之势。

从“铜改铝”引发的反复争论延伸开来,类似的技术细节争议在当下高度聚焦的新能源汽车领域又何止于此?这种技术路线选择与消费者认知之间的张力,已然成为产业发展过程中的一个缩影。

减配、造假、供应链压榨

真正将“偷工减料”摆到台面上来的,当属各大企业高管、行业专家的纷纷下场,亲手戳破了产业发展的遮羞布。

其中尤为直白的当数长城汽车董事长魏建军。今年早些时候,在接受媒体采访时,他谈及部分车企将产品价格从22万-23万元大幅降至12万-13万元时,质疑道,“什么样的工业产品能降10万还得到质量保证?这是绝对不可能的事。”在他看来,这种断崖式降价必然以牺牲产品质量和安全性为代价。

“明升暗降”似乎已成为部分车企惯用的手法。尤其在智能驾驶领域,企业在营销中极尽所能地将辅助驾驶技术包装成领先的“黑科技”,制造技术噱头吸引流量。

然而,在量产环节,关键传感器(如激光雷达)的数量被大幅缩减,或采用算力严重不足的低成本计算平台,导致用户实际体验的功能实现度、可靠性远低于宣传承诺,构成实质性的虚假宣传和用户体验落差。

更为普遍的减配发生在消费者不易察觉或短期内难以感知的领域。

以座椅为例,大量车企放弃投入成本进行复杂的内部结构支撑研究、人体工学优化和耐久性测试,转而采用简单“一软到底”的填充策略。这种设计虽能带来初期的柔软舒适感,却牺牲了长期乘坐的支撑性、舒适度及耐久性,研发成本被无情压缩。

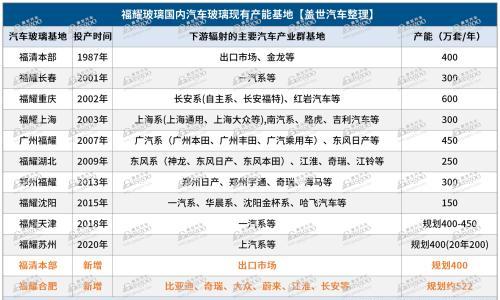

车窗玻璃亦成为降本重灾区。具有优良隔音、隔热性能的镀层玻璃被替换为普通玻璃,甚至厚度也被削减,直接导致车辆NVH(噪声、振动与声振粗糙度)性能下降,夏季暴晒后车厢迅速升温。

在消费者看不到的地方,成本削减更加肆无忌惮。备胎选用杂牌或劣质产品,隔音棉用料低劣且覆盖面积大幅缩水,车身结构件中轻质、高强度的铝合金被悄悄替换为更重的钢材,车用螺丝换成铁制,不仅增重寿命更是大打折扣。

这些不计其数的“细节优化”汇聚成巨大的成本洼地,却在车辆的安全性、可靠性、耐用性和长期使用品质上埋下了隐患。

尤为关键的是,主机厂在价格战中所承受的成本压力,并非依靠自身技术升级或效率革命来消化,而是粗暴地转嫁给产业链上下游,尤其是零部件供应商。这使得供应链生态环境急剧恶化。

这种无休止的成本挤压让供应商窒息,迫使其在生存压力下寻求极其危险的降本路径,形成“主机厂压榨供应商→供应商质量下滑→整车品质可靠性受损→品牌信誉和口碑下降→不得不继续打价格战→进一步压榨供应商”的恶性循环。

谁在摧毁中国汽车的未来

根据J.D. Power发布的多个研究报告,包括《中国新车质量研究(IQS)》《车辆可靠性研究(VDS)》和《中国汽车售后服务满意度研究(CSI)》,其多次指出,产品质量和服务质量是中国汽车品牌缩小与国际品牌差距的关键因素。

而频繁曝光的质量问题,无疑会影响消费者对中国品牌车的整体印象和满意度。这一点尤其是在中国汽车品牌出海进程中暴露无遗。对成本的极致追求带来的品质降级,直接重创了车辆的长期价值和品牌形象。

最新的海外市场数据令人警醒。2025年泰国市场数据显示,中国品牌汽车平均残值率仅为28%,这一惨淡数字远低于日系品牌52%的水平。残值率不仅是消费者购车成本的重要考量因素,更是品牌价值和市场信心的直接体现。

如此巨大的差距,清晰地表明了在残酷内卷下诞生的产品,被贴上了“廉价低质”“不耐用”“不保值”的标签,正在海外市场迅速构建起负面的“中国制造”汽车印象。这不仅严重损害了消费者的财产性权益,更沉重打击了中国汽车工业在全球市场辛苦积累起来的品牌力、溢价能力和长远竞争力。

魏建军的警示绝非危言耸听。3000万辆产销数字光环下的中国汽车产业,正站在一个发展的十字路口。以牺牲产品品质、压榨合作伙伴、透支商业诚信、损害消费者权益为代价的“疯狂价格战”,是一场没有赢家、自我毁灭的无序内卷。当减配成为标配,造假替代诚信,供应链濒临崩解,再庞大的短期销量也难以支撑可持续的健康未来。

基于此,不只是魏建军站了出来。

“‘内卷式’的竞争危及供应链稳定,降低零部件质量和安全标准,导致整车企业自身盈利能力减弱,创新投入减少,削弱了产品质量和安全保障。‘内卷式’竞争影响产业链的协同,削弱产业韧性和内生动力,不利于产业的可持续发展。”赛力斯集团董事长张兴海说。

广汽集团副总经理閤先庆,在2025(第三届)未来汽车先行者大会上,在谈到价格战问题时他直言一分钱一分货,价格就是价值的体现。

业内共识认为,在智能驾驶、高能量密度电池等前沿技术领域建立起的优势,极有可能被低质量的产品拉低整体口碑,随着中国汽车出海规模扩大,因品质问题导致的负面反馈增多,将严重损害中国汽车在海外市场的形象,成为阻碍其实现全球化目标的巨大障碍。

6月29日,《人民日报》头版头条更是以《在破除“内卷式”竞争中实现高质量发展》直指:“为降低价格和成本,还有的企业偷工减料、减质减配,跟风模仿、抄袭专利,恶意抹黑、虚假宣传。劣币驱逐良币,产业生态亟待优化。”

行业的当务之急,是回归制造业的本质——坚定不移地依靠真正的技术创新、打造可靠过硬的产品品质、构建互信共赢的健康产业生态。唯有如此,才能在瞬息万变的全球汽车产业格局中,构建起坚不可摧的核心竞争力,赢得国内外消费者的长久信赖,最终实现从“数量”到“质量”、从“内卷”到“向上”的质变。

这场恶性循环的终结,需要的不仅是反思,更是整个产业从战略到执行的深度调整与共识行动。

政策层面的雷霆手段为行业划出红线。2025年6月9日晚间,工信部发布组织开展2025年度道路机动车辆生产企业及产品生产一致性监督检查工作的通知。其中便强调,将坚持问题导向,加大对舆论关注度高、存在较大质量安全隐患等车型的抽查力度。

这场关乎产业未来的战役,考验的不仅是企业的战略定力,更是整个行业对“长期主义”的信仰。当价格战的硝烟散去,唯有坚守质量底线、持续技术创新的企业,才能在中国汽车工业的未来征途中破浪前行。

扫一扫关注微信

扫一扫关注微信